医药配送中心箱式输送系统中物料追踪技术的实现

一、概述

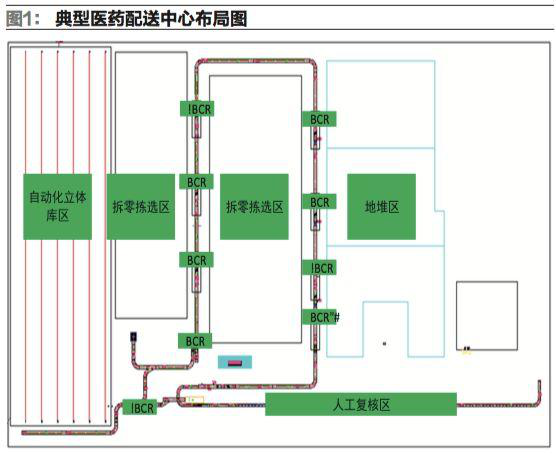

近年来,自动化物流输送系统在医药配送中心得到广泛运用。由于医药行业订单呈现多品种、小批量的特点,为了提高拣选效率,降低人员劳动强度,越来越多的医药配送中心采用接力拣选的方式进行拣选作业。其典型布局,如图1。

外来物料先存放于地堆区或者高架库中。拣选开始后,件箱物料先由地堆区或者高架库到达拆零区上隔板式货架,再由隔板式货架区拣选装箱后到达人工复核区,复核完成后装箱发往集货区。整个配送中心的物流转运基本以件箱为最小单位。由于整个拣选过程涉及到拆箱、拣选装箱、复核装箱、补货、整件直发等多个流程交替进行,为保证拣选的高效准确,件箱物料或周转箱上均带有条码标签,在每个分流口或者上线口均设有条码识别器用于识读条码标签,控制系统根据条码信息判断物料去向。件箱上线前由人工提前将条码打印粘贴,物料分流前控制系统解析条码内容判断物料去向,然后控制设备动作实现分流。但该方式缺少与调度系统的二次校验,无法形成信息闭环控制;且一旦出现某件物料无法正常分流时将被输送至其他某个“非法”区域。在缺乏信息跟踪记录的情况下,分拣作业人员根本无法找到某个异常件箱的具体位置,这对整个配送中心的物料信息管理、盘点、质量追溯等带来极大困难。

为了反映某个件箱在整个物流系统中的流动状态,同时为了提高分拣配送准确率,加速货物流通,减少账目差错率等,整个自动输送过程的物料跟踪显得尤为重要。本文提出了一种基于已有硬件系统平台的物料追踪技术,能有效解决上述问题,为配送中心实现信息化管理提供一种有效途径。

二、物料追踪方案的介绍

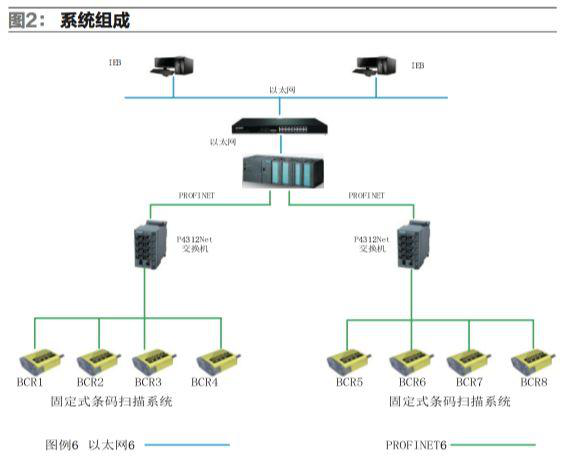

整个箱式物料自动输送系统采用基于图像识别的高性能条码阅读器作为信息采集终端(BCR),设备控制层采用可编程逻辑器件PLC作为主控制器,控制网络采用PROFINET网络架构,上位计算机系统与主控制器通讯,实现信息交互。整个系统组成如图2。

本方案中使用的高性能读码器具有识别景深大、视野范围广、识别率高等特点。由于采用基于图像处理技术的优化算法,最大识别率可达到99.9%,且可以同时读取一维码和二维码,支持全方向和多个代码同时读取。读码器部分参数如表1。

三、物料追踪技术的实现过程

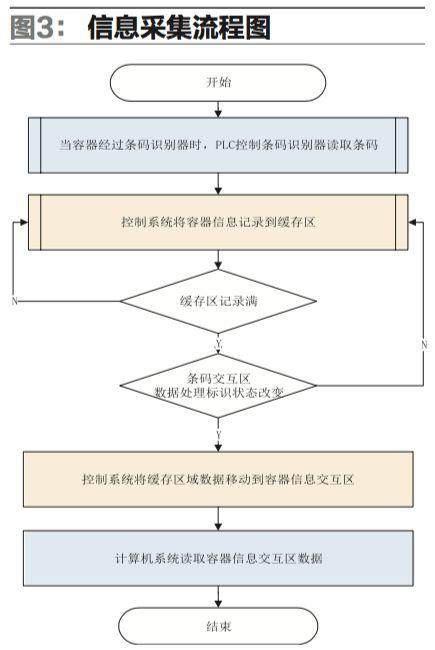

要实现物料信息的准确跟踪,需要涉及到条码识别系统、自动控制系统、信息处理系统的协调配合。整个系统在每个需要分流或合流的位置配置一套固定式条码识别系统,由多个固定条码阅读器组成一张信息捕捉网络。设备控制层完成条码信息采集、位置关联、信息暂存等工作。采集到的数据由计算机系统完成显示和存储,以便实现物料追踪。实现过程,如图3。

要实现准确记录物料经过某个固定式条码阅读器,关键是如何将PLC控制系统时间与上位计算机系统时间同步。因为假设记录时间发生错误,则采集到的信息在后续物料信息追踪过程中将失去参考价值。所以在系统初始化时,需要将PLC系统时钟与计算机本地时钟设置同步,之后调用专用功能块来实现对系统时钟的读取。

当箱式物料到达某个固定条码阅读器识读点时,控制系统将触发条码阅读器开始读取条码值,当PLC收到条码信息后将读码设备编号、条码信息、获取条码时间存入缓存区内。

当缓存区记录信息总数达到设定值或者在指定时间内缓存区无数据刷新时,将缓存区数据移动至交互区内。当数据移动完成后PLC改写标识信息,计算机系统收到标识信息发生变化后将读取整个交互区数据。PLC在完成一次交互后立即清除交互区内容,为下一次信息交互做准备。

四、运用效果

该技术在A医药公司现代物流配送中心得到实际应用。使用该技术前,一旦出现某件箱药品流向异常或人为原因导致物料流入某一错误区域内,需要花费大量人力进行盘点查找,涉及到的区域面积大,物料种类多,查找困难,缺乏有效的追踪手段。使用该技术后,若发生物料流向异常,只需在计算机系统中输入物料条码信息,即可追溯到某件物料在整个物流中心的流动记录,根据时间顺序查找最近一次被系统捕捉到的位置,即可缩小查找范围,大大提高工作效率,降低人员劳动强度。

五、结语

通过在已有硬件系统平台上增加多点信息采集功能,将信息采集、数据分析、数据处理等技术相结合,为多品种、流动大的箱式物料追踪提供了一种基于设备控制层的解决方法。该技术在实际项目中得到应用,结果表明该技术稳定可靠,具有较大的推广意义。但由于本方案是基于固定式条码识别器采集的物料信息,只能将物料锁定在某一区域内,其追踪精度有限。